Типы резки металла и станки, использующиеся для этого

Работа с металлом всегда предполагает разделение сырья. Обычный бытовой уровень этого мероприятия предполагает использование таких инструментов как:

- Болгарка;

- Ножницы;

- Надфиль;

- Ножовка.

Каждый знает почем и где купить данный инструментарий, да и в каждом доме он практически всегда есть. Но есть и не совсем дешевые агрегаты, позволяющие осуществить рез более точно и без потери сырья в процессе операции. Стоимость их зависит от размера. К примеру, дешевый лазерный станок гаражный или для дома будет компактным, но он и не сможет взаимодействовать с листом материала, размером больше, чем эксплуатационная площадка агрегата. Стоит подробнее рассмотреть все виды резки полотна, и сделать выбор: либо дешёвый, но менее качественный метод, либо высокотехнологичный способ с лучшей точностью и качеством шва.

Ручные способы

Конечно, это не альтернатива для лазерного станка, но зато дешево. К этому пункту можно отнести работу ручной ножовкой. Вся проблема заключается не в имении инструмента или его остроте, а в твёрдости и плотности распиливаемого металла. Если изделие из алюминия, железа, меди – никаких проблем не будет, перепилить можно даже балку. Но если это высоколегированная сталь, титан, чугун или сплав с повышенным уровнем хрома и ванадия, один пруток из такого материала можно пилить сутки, а то и двое.

Также болгарку можно считать ручным методом реза. Да, она питается от электричества, но саму операцию производит человек. УШМ можно купить в любом магазине по продаже электроинструмента. Однако, взаимодействие с ней должна производится строго по правилам и в защитной одежде. Не редко режущий диск лопается и разлетается в разные стороны.

Также металл можно резать специальными ножницами. Они чуть больше и толще бытовых, однако используют их, только если сплав очень тонкий и податливый. Отлично подойдут для тонколистового железа или меди.

Лазерные агрегаты

Очень мощные машины, используются на крупных промышленных объектах В Москве и других густонаселённых пунктах. Можно приобрести с рук по приемлемой цене. Достаточно вбить в поисковую строку запрос – куплю новый лазерный резчик с рук, и выбрать подходящую модель. Но так как агрегаты сложнотехнические, лучше их брать с заводов или у поставщиков. Тем более всегда модно найти недорогие модели.

Принцип реза этих машин, будь то недорогие модели или аналоги с высокой ценой, заключается в том, что высокотемпературный лазер воздействует на структуру материала. Сырье не столько режется, сколько плавится. При этом шов остается ровный, без зазубрин и шероховатостей. Соблюдается высокая точность и скорость процесса.

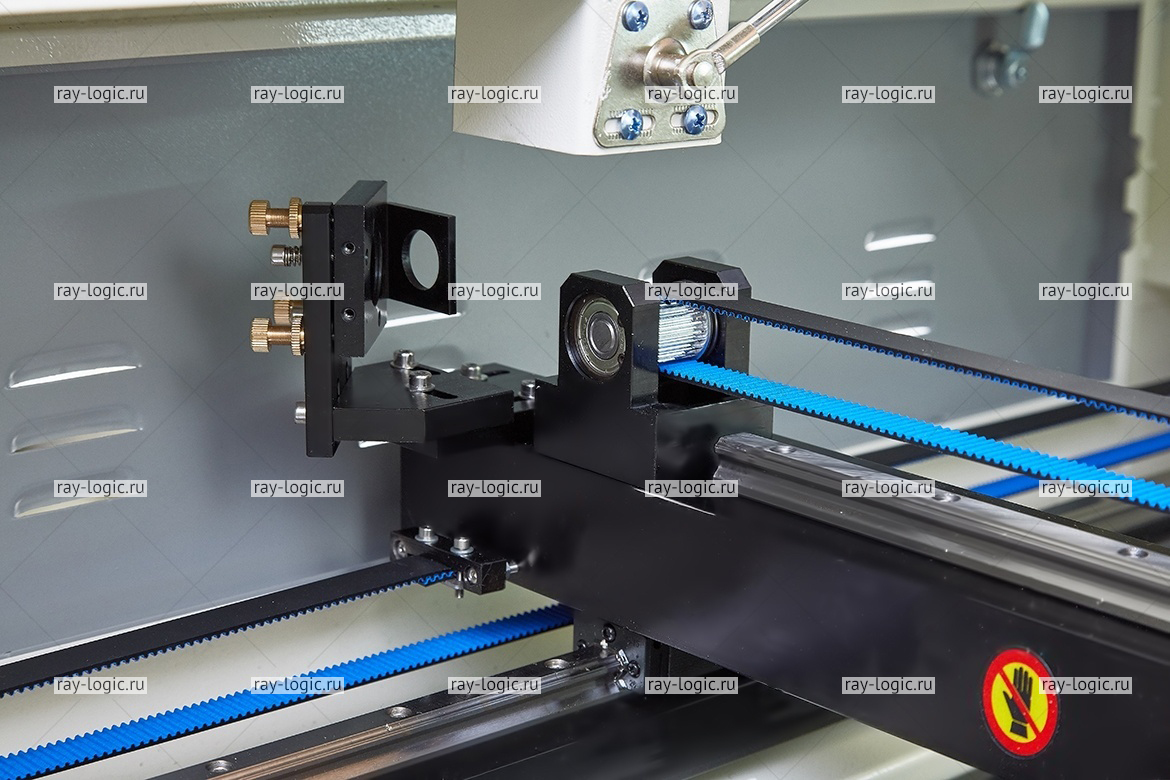

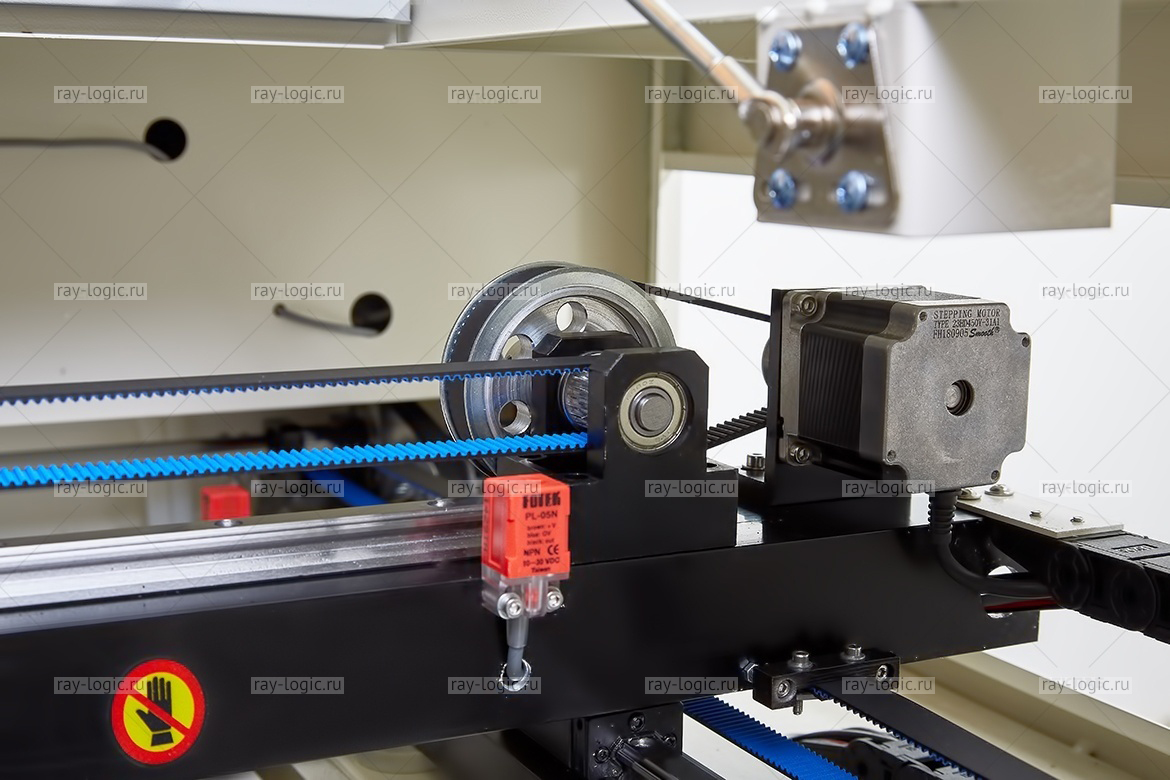

Само по себе лазерное оборудование может иметь абсолютно разные размеры. К примеру, Широкое применение получили агрегаты с чиповым управлением имеющие большие широкие площади с вакуумными насосами. То есть, заготовку буквально держит всасываемый воздух, вернее его отсутствие (вакуум). В это время по всей ее площади передвигается режущая каретка, сопло лазерного резака. В головном компьютере агрегата загружается чертеж с разметкой полотна. Далее каретка начинает вырезать заданные детали, при этом максимально полезно используя лист сырья (то есть оставляя минимальное количество неиспользуемого пространства).

Затем оборудование для лазерной резки остужается и снижает температуру деталей, чтобы их можно было взять в руки и при этом не деформировать. Далее цикл процесса начинается сначала. Основным преимуществом данного типа изделий считается скорость и точность, но за это приходится платить большим потреблением электроэнергии.

Есть и маленькие модели такого оборудования для домашнего использования. К тому же сейчас очень популярны станки по дереву и металлу сразу. То есть, они могут резать металл, но если снизить мощность лазерной установки, то можно выжигать на дереве различные фигуры. Более того, стоят такие агрегаты куда дешевле промышленных аналогов, а некоторые вполне можно собрать самостоятельно. Не важно, будет ли агрегат бесконтактной лазерной резки установлен в гараже или дома, главное соблюдать меры безопасности в в процессе его эксплуатации, так как оборудование вполне может при неосторожности оператора навредить и ему и заготовленному сырью.

Плазменные агрегаты

Очень похожи на станок для лазерной резки по технике реза, но имеют не меньше отличий. Сама резка считается бесконтактной, как и в случае с вышеописанными агрегатами. Однако, разделение полотна происходит резаком, на конце которого сосредоточен воздух, нагретый до настолько высокой температуры, что он превращается по агрегатному состоянию в плазму. Шов получается ровным, без зазубрин, при этом теряется минимальное количество полезной массы материала. При этом ширина шва чуть больше, чем выдает лазерный современный агрегат для дома или промышленного цеха.

Также потребляет не мало электроэнергии, 80% которой направляется на нагревательные элементы и сопло резака. Режет быстро, но шумно, особенно в процессе охлаждения. Требует подключения к системе водоснабжения, так как вода подается на заготовку из металла и некоторые части станка для снижения температуры.

Практически всегда выполнены в виде громоздких габаритных машин с блоком для компьютерного оборудования. Имеют широкую рабочую площадку, передвигающуюся балку и подвижную каретку с плазменной головкой. Запуск осуществляется изначальным выбором чертежа и кнопкой пуск, которая может располагаться на корпусе устройства или в самом программном обеспечении. Требует калибровки перед запуском. Могут осуществлять резку практически любого металла, только если его толщина входит в рамки условий эксплуатации.

Считается, что для работы с тугоплавкими металлами лучше выбрать лазерный станок, чем плазменный. Не подходят для взаимодействия с древесиной, так как отсутствует возможность калибровки самой плазмы и при соприкосновении с деревом машина просто его сожжёт. Для этого процесса лучше использовать лазерный станок по дереву.

В частных предприятиях используют самосборные агрегаты, однако резать на таких крайне опасно. При самостоятельно сборке можно неправильно подключить трубки подачи, криво откалибровать головку и режущую кромку. В этом случае вполне возможны перебои в работе, а также полный выход станка из строя, что может повлечь за собой травмы оператора и полную порчу заготовки.

Газокислородные агрегаты

Также относятся к двум вышеперечисленным видам резки, так как физического контакта с заготовкой не применяют. Принцип работы основан на подаче кислородной смеси, которая подается на заготовку тонкой струей под огромным давлением. При этом газ поджигается от искры на конце сопла. Таким образом он продавливается температурой структуру металла. Рез получается ровным, но шире, чем при работе с плазмой или лазером.

Данные агрегаты могут выполнены как стационарные большие станки, так и в виде мобильных резаков – все зависит от сферы применения и необходимого размера полотна. В частных производствах используют малогабаритные вариации агрегатов, больше похожих на обычную газорезку. Но также есть модели существенно крупнее. Стационарные типы состоят из площадки (рабочей области), каретки с газовым соплом, подвижной балки и отсека с компьютерным оборудованием.

Идеально подходят для работы с железными сплавами. В то же время могут производить рез худшего качества в случае работы с высоколегированными сталями. Практически бесполезны в эксплуатации с чугуном, особенно модифицированным. Обусловлено это тем, что сопло резака изготавливается (чаще всего) из металлов, которые имеют меньшую температуру плавления, чем чугун.

Шов при резе получается шире, чем при плазменной или лазерной резке. Но края такие же ровные, как и в двух вышеописанных вариантах. Однако потери самого материала гораздо существеннее. Он испаряется при резе, что неэффективно при работе с мелкими деталями.

Из минусов данного оборудования стоит выделить:

- Высокую стоимость не только газовой смеси, но и перезаправку баллонов;

- Опасность взрыва или воспламенения при неправильной эксплуатации;

- Невозможность сверхточной резки по заданным параметрам;

- Потерю полезного материала при разметке и резке.

В целом, для простой разделки листового метала такие станки вполне подойдут. Главное не переживать трубки поступления газа и всегда соблюдать технику безопасности.

Гидроабразивные агрегаты

Этот метод считается контактным, так как использует технологию резки, основанную на подачи под огромным давление воды и песка. Принцип похож на пескоструйную шлифовку, только вместо воздуха используется жидкость. Очень шумные аппараты и работать с ними необходимо в респираторах, так как мелкие частицы абразивных материалов могут попасть в дыхательные пути и вызвать раздражение.

Шов при резке получается узким, но при этом может иметь шероховатости и зазубрины. Установка гидроабразивной резки всегда габаритная, так как большую ее часть занимают большие насосы и компрессоры. Может иметь чиповое управление, при этом, также, как и вышеописанные агрегаты, режет по чертежам, заранее составленными операторами и инженерами.

В работе с такой резкой исключается контакт человека со струей резака, так как огромным давлением резак может запросто повредить конечности вплоть до полного отсечения. На таких станках устанавливают специальные защитные экраны, которые опускаются при нажатии кнопки пуск на станке.

Заключение

Если выбирать устройство для работы с деревом, однозначно это должна быть лазерная установка. Она способна выжечь необходимую фигуру на дереве тонким лазером, при этом не повредив основу деревянного полотна. Более того, гравировка занимает небольшое количество времени. Устройство вполне можно собрать самому, но гораздо лучше приобрести уже готовый вариант, с гарантией и технической документацией. Прежде чем использовать такое изделие, требуется ознакомиться с инструкцией и проконсультироваться у производителя или поставщика.

В том случае, когда требуется резка металла, лучше обратить внимание на гидроабразивные станки или плазменные. Если планируется работать с мелкими деталями, то разумнее присмотреться к лазерным установкам. Отличие этих агрегатов лишь в точности и толщине шва. К примеру, когда полотно большое, и его всего лишь надо отформовать на определенные пласты, можно использовать гидроабразивный или плазменный станки. Но если детальки небольшие, при этом потеря самого материала должна быть минимальной, то выбор следует сделать в пользу лазерных аналогов.

Также необходимо решить, что важнее, скорость работы или энергопотребление. И там и там будут траты на электроэнергию, но два этих параметра всегда являются объективно конкурентными. Лазер осуществляет рез точнее, но менее оперативно, в сравнении с гидроабразивами. Средним выбором в этих параметрах можно считать плазменные установки. Также не рекомендуется использовать габаритные модели вблизи населенных районов, так как они производят достаточно много шума.

Чтобы ни было выбрано, всегда следует соблюдать технику безопасности. Любой станок — это не игрушка, а массивный и опасный агрегат, который при нарушении ТЗ может покалечить оператора. Также необходимо производить резку в специализированной защитной одежде. Это поможет избежать травм и комфортно взаимодействовать со станками без вреда для здоровья.